In den letzten sechs Monaten habe ich mich im Rahmen meiner Masterarbeit ausführlich mit der Entwicklung einer Cloud-Plattform für Predictive Maintenance beschäftigt. In diesem Blog Beitrag möchte ich eine kurze Einführung in das Thema geben und begründen, welche Vorteile die Cloud für Predictive Maintenance Systeme bietet.

Was ist Predictive Maintenance?

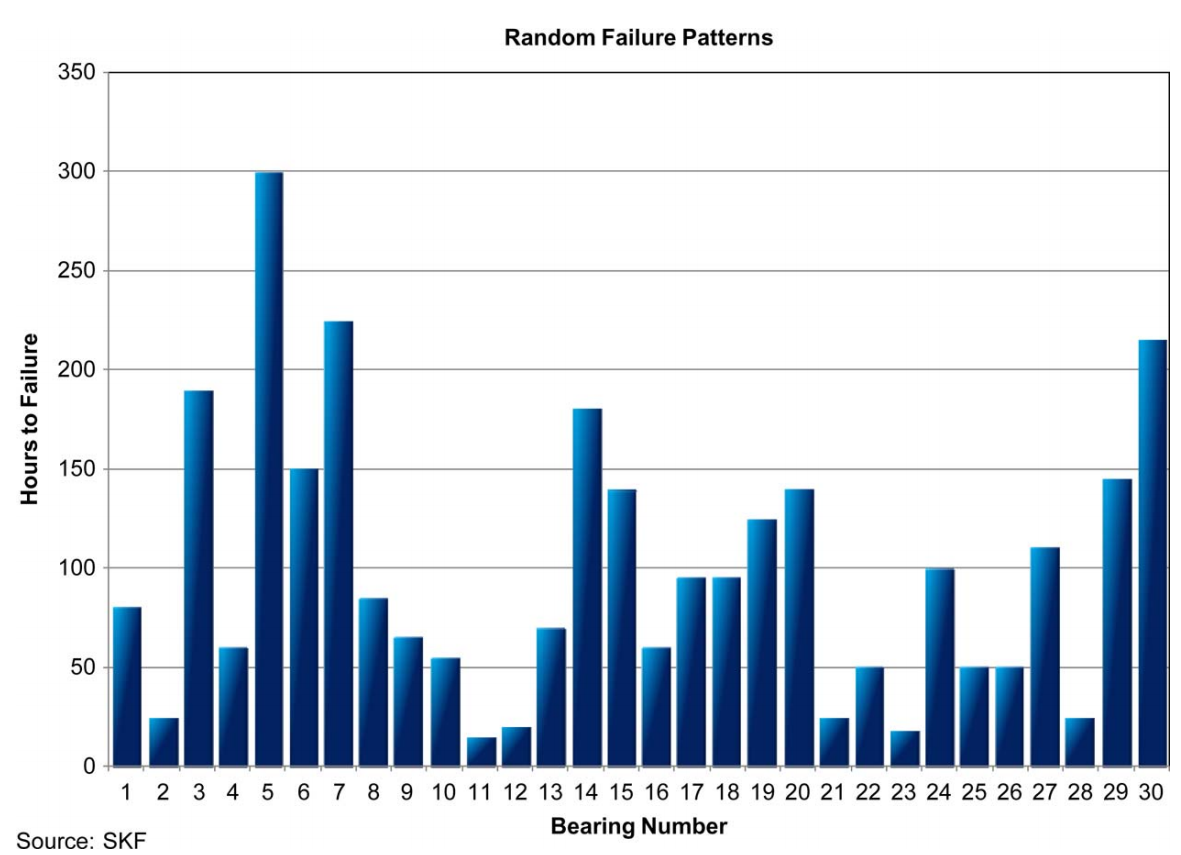

Es gibt verschiedene Wartungs- und Instandhaltungsstrategien, welche von Industrieunternehmen bereits seit langer Zeit eingesetzt werden. Klassischerweise werden dabei vor allem zeit- oder produktionsbasierte Instandhaltungsstrategien eingesetzt, also beispielsweise der Austausch eines Teils alle sechs Monate. Bei dieser Wartungsstrategie wird also versucht, auf Grund von Erfahrungen im Umgang mit einer Maschine einen angemessenen Zeitraum zu finden, in dem die Maschine wahrscheinlich nicht ausfällt. Diese Strategie funktioniert jedoch nicht immer. In der folgenden Abbildung sind die Laufzeiten verschiedener Kugellager unter Laborbedingungen gegeben. Die Tests wurden mit identischen Maschinenteilen unter identischen Bedingungen durchgeführt. Dennoch ist zu erkennen, dass die Laufzeit stark variiert „“ zwischen 15 und 300 Stunden.

Auch wenn ein solches Laborexperiment nicht auf alle Anwendungsfälle übertragen werden kann, so zeigt es die Probleme klassischer Wartungsstrategien: Auch identische Teile verhalten sich nicht immer wie erwartet.

Abhilfe kann hier Predictive Maintenance schaffen. Bei Predictive Maintenance wird versucht, anhand mehrerer Indikatoren (bspw. Sensordaten) frühzeitig den möglichen Ausfall einer Maschine zu erkennen. Es werden also Daten über die Maschine gesammelt, um eine Aussage über den aktuellen Status der Maschine treffen zu können „“ unabhängig davon, wie lange die Maschine schon in Betrieb ist. Bei Predictive Maintenance wird also nicht davon ausgegangen, dass alle Teile sich gleich verhalten, sondern es wird für jedes Teil individuell nach Indikatoren gesucht, welche auf einen Ausfall hindeuten. Dadurch können durch Predictive Maintenance sowohl Ausfälle als auch das zu Frühe Austauschen von Maschinenteilen verhindert werden.

Zur Analyse der Sensordaten werden im Rahmen von Predictive Maintenance häufig Machine Learning Modelle verwendet. Diese werden mit historischen Daten der Maschine trainiert. Da die Sensordaten für jede Maschine unterschiedlich sind, entstehen so individuelle Modelle, welche ideal auf eine Maschine zugeschnitten sind. Durch die Nutzung der Daten, welche die Maschine im Betrieb produziert, können die Modelle so außerdem kontinuierlich verbessert werden.

Was sind die Vor- und Nachteile einer Cloud-Plattform gegenüber dem lokalen Betrieb?

Ein wichtiger Teil von Industrie 4.0 sind cyber-physikalische Produktionssysteme sowie verteilte Produktionsketten. Viele Unternehmen produzieren also nicht mehr nur an einem Ort, sondern haben global verteilte Fabriken. Auch gibt es teilweise Maschinen, welche nur schwer erreichbar sind, beispielsweise bei Offshore-Windparks. Da bei solchen Maschinen die Wartung besonders aufwändig und teuer ist, müssen diese zuverlässig auch aus der Ferne wartbar sein. Die Cloud bietet die Möglichkeit, verteilte oder schwer erreichbare Maschinen zentral zu überwachen. Es wird also eine zentrale Plattform geschaffen, auf der Maschinendaten, unabhängig von dem physischen Ort der Maschine, analysiert werden können.

Auch im Bezug auf Wartbarkeit und Weiterentwicklung der Machine Learning Modelle bietet die Cloud Lösung Vorteile: Statt einzelne Modelle in verteilten Fabriken vor Ort zu betreuen, können Machine Learning Experten zentral auf alle Modelle zugreifen. So kann sichergestellt werden, dass alle Daten jederzeit von aktuellen Modellen analysiert werden. Außerdem muss so in den verteilten Standorten keine zusätzliche Hardware angeschafft werden, da die zum Training der Modelle benötigten Rechenkapazitäten in der Cloud bereitstehen.

Nachteile gegenüber lokalen Lösungen entstehen vor Allem durch das Streaming der Sensordaten. Zum Einen muss sichergestellt werden, dass alle Maschinen dauerhaft mit der Cloud verbunden sind, damit diese auch in Echtzeit überwacht werden können. Zusätzlich entstehen bei der dauerhaften Überwachung vieler Maschinen große Datenmengen. Da bei den meisten Cloud-Anbietern nach übertragener Datenmenge abgerechnet wird, entstehen so schnell hohe Kosten. Daher muss genau festgelegt werden, welche und wie viele Daten in die Cloud gestreamt werden.

Wie ist die Qualität der Vorhersagen verglichen mit lokal betriebenen Modellen?

Die Cloud-Plattform bietet lediglich die Möglichkeit, beliebige Machine Learning Modelle auf einem entsprechenden Server auszuführen. Daher ist die Performance der Modelle theoretisch nicht eingeschränkt. Tests im Rahmen der Masterarbeit haben dies bestätigt: In der Cloud laufende Modelle haben auf verschiedenen Datensätzen vergleichbare Ergebnisse wie lokal laufende Modelle erreicht.

Fazit

Eine Cloud-Plattform als Predictive Maintenance Lösung bietet spannende Möglichkeiten, wie ein Predictive Maintenance System innerhalb einer bestehenden Produktion eingeführt werden kann. Die Cloud bietet eine skalierbare, verlässliche Infrastruktur, wodurch der Betrieb, die Wartung und Weiterentwicklung des Systems vereinfacht wird. Außerdem können nach der Einführung der Plattform neue Maschinen mit minimalem Aufwand ebenfalls überwacht werden, da die Sensordaten in die bereits bestehende Infrastruktur gestreamt werden können. Da die Performance außerdem nicht unter dem Streaming in die Cloud leidet, ist eine Cloud Plattform in den richtigen Anwendungsfällen eine sehr gute Alternative zu lokal betriebenen Systemen.

1 Kommentar

Pingback: Data Catalog – Der digitale Kompass für Unternehmensdaten | The Cattle Crew Blog